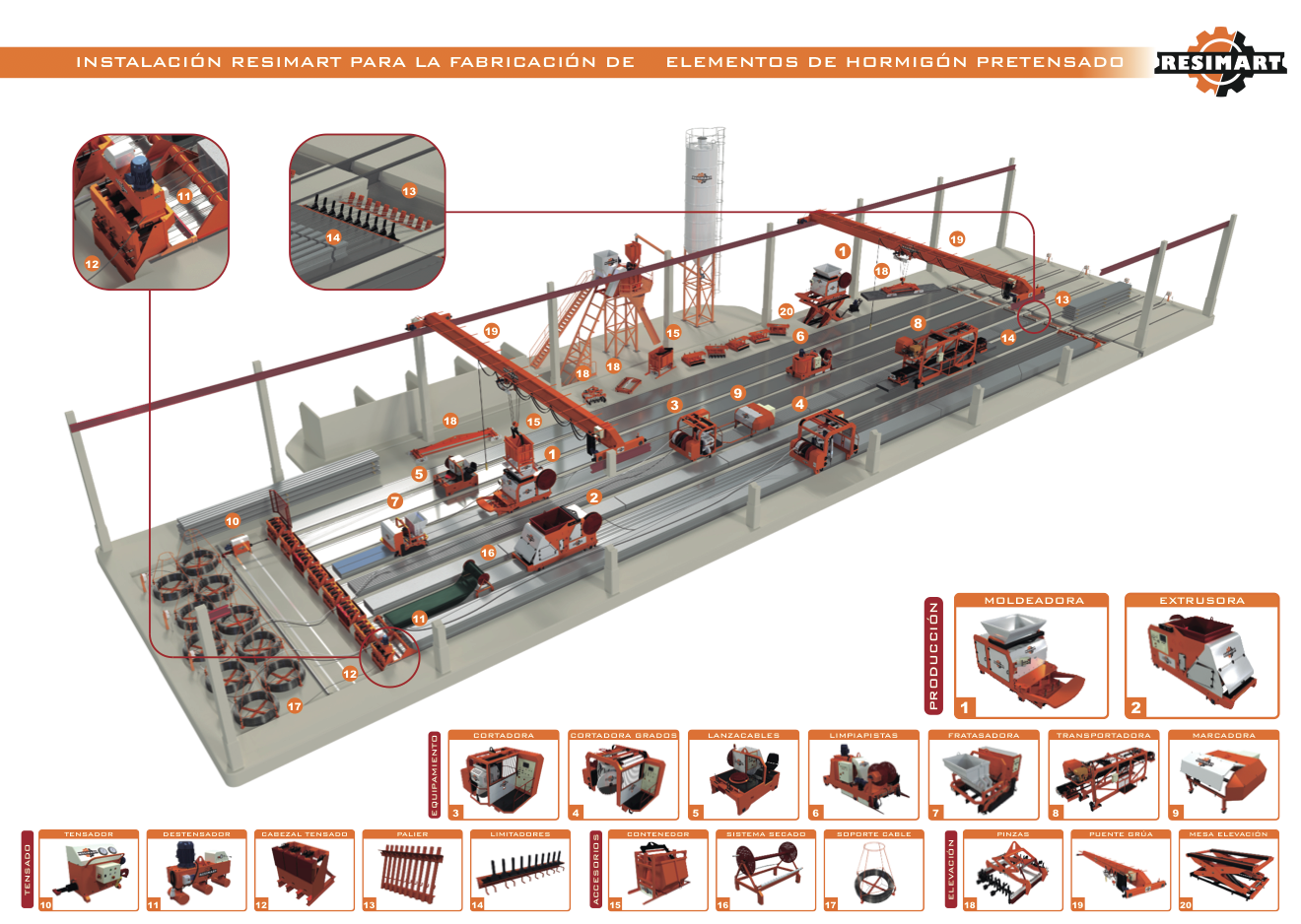

Fábrica

Proyecto completo de instalación

rentabilidad de los resultados

Al margen de suministrar toda la gama de máquinas y equipamiento responsables de la producción de pretensado, Resimart desarrolla el proyecto completo de instalación que mejor se ajuste a las especificaciones del cliente. En este sentido, es necesario contemplar por un lado los requerimientos productivos y, por otro, la capacidad de inversión, buscando el punto de equilibrio que garantice una mejor rentabilidad de los resultados.

Aunque dimensionar adecuadamente la instalación es fundamental, el diseño modular permite, en caso de ser necesario, un crecimiento futuro de los medios productivos.

Resimart lleva a cabo proyectos llave en mano ajustados a los requerimientos de partida

¿Necesitas asesoramiento?

Puntos críticos a considerar a la hora de desarrollar una instalación para prefabricados de hormigón

Superficie de terreno

Disponer de un terreno adecuado constituye el primer paso hacia el éxito.

La superficie de terreno disponible va a ser, en todo momento, un límite natural de la capacidad productiva, más allá de los equipos adquiridos.

Es importante que el terreno disponible cumpla con unos requisitos mínimos de calidad.

Conviene que el terreno se encuentre adecuadamente nivelado, de cara tanto a la construcción de la línea de producción como a garantizar accesos cómodos para las labores de suministro de materias primas y recogida de producción.

El terreno deberá presentar un grado de dureza y compactación adecuados, tanto de cara a asimilar las notables exigencias del pretensado como para facilitar un trasiego de maquinaria y transporte sin impedimentos. No hay que olvidar que la producción de pretensado conlleva, desde su manufactura hasta el transporte final, el concurso de equipos industriales de gran tonelaje. Poder diseñar un drenaje funcional es otro de los aspectos que invita a la calidad topográfica del terreno.

Fábrica

La superficie dispuesta para el centro productivo marcará la capacidad de fabricación asumible

- Resimart recomienda un mínimo de 3 pistas de trabajo y una longitud productiva por encima de los 100 m. Con ello ya es posible arrancar una producción que permita rentabilizar resultados, siempre con vistas a futuras ampliaciones.

- Si se busca una producción competitiva, lo ideal es poder disponer de pistas de 140 m, con al menos 6 de ellas. Una instalación de estas características podrá garantizar sólidos resultados, tanto cuantitativamente como en versatilidad de catálogo.

- Se recomienda siempre prever una ampliación futura capaz de asumir, por lo menos, 8 pistas de trabajo, siendo 12 un objetivo más ambicioso. Esta capacidad escalable resulta muy valiosa en términos de inversión económica.

Además, debe contemplarse un espacio mínimo para los equipos de tensado, extracción de los equipos de trabajo en pista, almacenamiento de cables y mantenimiento de máquinas.

Con todo lo expuesto, lo ideal es que la longitud de la fábrica alcance los 160 m, siendo su anchura superior a los 16 m.

Por otro lado, hay que contemplar una capacidad de elevación mínima de 10 T a 6 m de altura para la manipulación de equipos y producción en toda la superficie de trabajo. Aunque la ausencia de alguno de estos requisitos puede solventarse, siempre conllevará cierto perjuicio sobre la capacidad productiva.

Por lo demás, no existen requerimientos estrictos adicionales, más allá de garantizar los suministros eléctricos y de agua. Puede llegar a prescindirse del propio cerramiento y cubierta de la nave, o incluso posponer su construcción para materializarla con los propios elementos conformados, como viene siendo habitual bajo condiciones climáticas favorables.

Pistas de trabajo

Las pistas de trabajo son el elemento más crucial de la instalación, y de la calidad de su acabado depende la calidad del producto final.

Unas pistas adecuadamente construidas son la principal garantía en el camino hacia el éxito, motivo por el cual Resimart se ajusta a sus más estrictos estándares de calidad.

Las pistas de trabajo pueden ser de dos tipos:

Las pistas de hormigón pulido, aunque cada vez son menos habituales, pueden ser una opción económica

Las pistas de acero constituyen, sin ninguna duda, la opción más recomendable, garantizando un acabado superficial de calidad y una mejor manipulación de los productos. La chapa de acero facilita la extracción de las piezas conformadas y la posibilidad de incorporar perfiles biselados a ambos lados permite lograr un acabado óptimo en forjados y cerramientos.

En cualquiera de los dos casos, carriles metálicos de gran resistencia y perfectamente alineados, dispuestos a ambos lados permiten el movimiento de las máquinas responsables del proceso productivo.

Las pistas están dotadas de una leve pendiente (0.2 – 0.3 %) que facilita el drenaje del agua y otros fluidos partícipes de la producción hacia los sistemas de evacuación dispuestos a tal fin.

Pistas adyacentes pueden compartir carriles, con el consiguiente ahorro de espacio y materiales, o bien puede optarse por carriles independientes, disponiendo pasillos intermedios que mejoran la operatividad con los equipos en condiciones de alta producción y son adecuadas para productos de canto alto (a partir de 300 mm).

Si se desea mejorar la productividad, y muy especialmente en geografías con climas poco favorables para el fraguado del hormigón, es posible equipar las pistas con distintos sistemas de calefacción. El aporte de calor, con agua caliente e incluso vapor o aceite caliente, según la opción escogida, permite acelerar los tiempos de curado y, con ello, la capacidad productiva de toda la instalación.

Normalmente, se opta por alguna de las anchuras de pista estandarizadas, según se desee fabricar productos de 1200 mm, 1500 mm o incluso 2400 mm. En cualquier caso, Resimart ha desarrollado proyectos de pistas bajo especificaciones muy particulares, según los requisitos del cliente.

Como se ha comentado, la longitud mínima de pistas recomendada para rentabilizar la producción es de 100 m, siendo lo recomendable alcanzar longitudes de 140 m o superiores.

Cabezales

En ambos extremos de cada pista se alojan los cabezales de tensado, esto es, las estructuras responsables de trasmitir al terreno los esfuerzos de tensado.

En uno de los extremos se aloja el cabezal fijo o palier, disponiendo en el opuesto el cabezal de tensado activo, que permite relajar la tensión de los cables de acero una vez el producto se encuentra parcialmente fraguado y listo para cortar y extraer.

Para su instalación se requiere una sencilla obra civil, cuyos detalles son suministrados convenientemente por Resimart, quien se encargará de materializar o supervisar el proceso constructivo que garantice una adecuada transmisión de los esfuerzos implicados al terreno.

Los cabezales empleados habitualmente permiten soportar esfuerzos de hasta 250 T por pista, suficientes para abarcar los escenarios productivos más habituales. Cuando el catálogo de prefabricados requiere de mayores prestaciones, como es el caso de los forjados extruidos de elevado canto (400 – 500 mm), Resimart puede proporcionar sistema de cabezales que alcanzan, e incluso superan, las 350 T, siempre ajustando su proyecto a las especificaciones del cliente y sus expectativas productivas.

Área de acopio

El área de acopio, normalmente adyacente a la propia fábrica, es necesaria para almacenar la producción y gestionar su entrada y salida.

Es importante planificarla adecuadamente, garantizando accesos cómodos a las distintas áreas de almacenamiento, tanto por parte de los camiones de carga como de las carretillas y equipos de elevación empleados. Obviamente, el terreno deberá estar convenientemente compactado y nivelado para facilitar los trabajos.

Los productos prefabricados pueden apilarse, interponiendo separadores (habitualmente de madera) entre las distintas filas que permitan la inserción de las palas de las carretillas. Por limitaciones de estabilidad, no se recomienda superar alturas de 3 m de producto, reduciendo dicha cifra según la tipología.

El área de acopio diferirá mucho de unas fábricas a otras y como es lógico, se planificará detalladamente en consonancia con la productividad y a la estrategia comercial.

Como cifra orientativa, una superficie mínima de 10.000 m2 va a ser siempre recomendable.

Puesta en marcha y seguimiento

El trabajo de Resimart no concluye con la construcción de las instalaciones y maquinaria para la fabricación de prefabricados pretensados.

Una vez culminados los trabajos de puesta en marcha, la formación de toda la plantilla que participará en la producción es el siguiente paso para garantizar el éxito del proyecto. Para ello, el equipo de Resimart proporcionará todos los conocimientos necesarios, abarcando:

- Consejos de dosificación para la elaboración de un hormigón adecuado.

- Estrategias y guías básicas de producción, con el objetivo de optimizar la eficiencia de los trabajos y minimizar los errores e incidencias.

- Funcionamiento detallado de las distintas máquinas, incluyendo actuaciones de emergencia y aplicaciones especiales

- Mantenimiento de los equipos: limpieza, engrase, repuestos y aspectos varios para aumentar la vida útil de los mismos.

Se proporcionarán los servicios requeridos de seguimiento y soporte, para garantizar el buen funcionamiento de la planta productiva y el aprovechamiento de todos los equipos adquiridos.