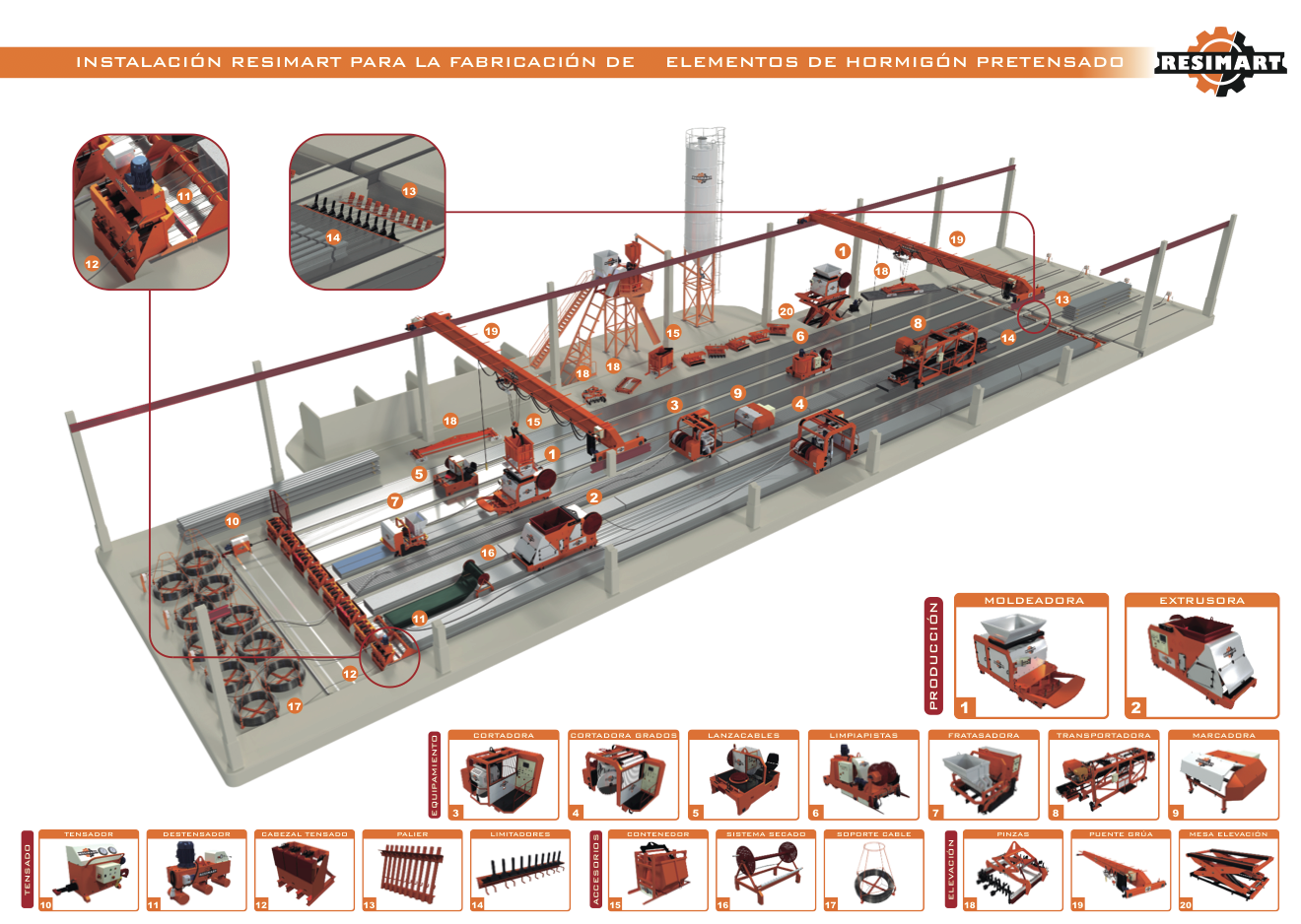

Usine

Projet d'installation complet

retour sur résultats

En plus de fournir toute la gamme de machines et d’équipements responsables de la production de béton précontraint, Resimart développe le projet d’installation complet qui répond le mieux aux spécifications du client. n ce sens, il est nécessaire de considérer d’une part les besoins productifs et, d’autre part, la capacité d’investissement, en recherchant le point d’équilibre qui garantit une meilleure rentabilité des résultats.

Bien que le dimensionnement correct de l’installation soit essentiel, la conception modulaire permet, si nécessaire, une croissance future des moyens de production.

Resimart réalise des projets clés en main adaptés aux exigences de départ

Avez-vous besoin de conseils?

Points critiques à prendre en compte lors du développement d'une installation pour béton précontraint préfabriqué

Terrain

Avoir le bon terrain est la première étape vers le succès.

Le terrain disponible sera, à tout moment, une limite naturelle de la capacité de production, au-delà de l’équipement acquis.

C’est pourquoi avoir des terrains adéquates est le premier pas vers le succès.

Il est important que le terrain disponible réponde aux exigences minimales de qualité. D’une part, il doit être correctement nivelé, à la fois pour la construction de la ligne de production et pour assurer un accès confortable pour l’approvisionnement en matières premières et les tâches de collecte de la production.

Le terrain doit avoir un degré de dureté et de compactage adéquat, à la fois pour assimiler les exigences remarquables de produits en béton précontraint et pour faciliter un transfert sans entrave des machines et du transport. Il ne faut pas oublier que la production de béton précontraint implique, de sa fabrication au transport final, l’utilisation d’équipements industriels de gros tonnage. Être capable de concevoir un drainage fonctionnel est un autre aspect qui contribue à la qualité topographique du terrain.

Usine

La surface prévue pour le centre de production marquera la capacité de fabrication acceptable

- Resimart recommande un minimum de 3 pistes de travailet une longueur de production supérieure à 100 m. Avec cela, il est déjà possible de démarrer une production qui permet de monétiser les résultats, toujours en vue de futures extensions.

- Si vous recherchez une production compétitive, l'idéal est de pouvoir disposer au moins 6 pistes de 140 m. Une installation de ces caractéristiques pourra garantir des résultats solides, tant quantitativement que dans la polyvalence du catalogue.

- Dans tous les cas, il est toujours recommandé de prévoir une expansion future capable d'assumer au moins 8 pistes de travail, 12 étant un objectif plus ambitieux. Cette capacité évolutive est très précieuse en termes d'investissement économique.

De plus, un espace minimum doit être prévu pour l’équipement de tension, l’enlèvement de l’équipement de travail de la piste, le stockage des câbles et l’entretien des machines.

Avec tout ce qui précède, l’idéal est que la longueur de l’usine atteigne 160 m, sa largeur étant supérieure à 16 m.

D’autre part, pour déplacer l’équipement et la production sur toute la surface de travail, il est nécessaire de prévoir une capacité de charge minimale de la grue de 10 t et une hauteur minimale de son crochet de 6 M. Bien que l’absence de l’une de ces exigences puisse être résolue, cela entraînera toujours des dommages à la capacité de production.

Pour le reste, il n’y a pas d’autres exigences strictes en dehors de la garantie de l’électricité et de l’approvisionnement en eau. Dans des conditions climatiques favorables, vous pouvez vous passer des murs et du toit de l’atelier ou même reporter sa construction pour la réaliser avec l’aide des éléments eux-mêmes qui seront produits sur l’équipement installé.

Pistes de production

Les pistes de production sont l'élément le plus crucial de l'installation, et la qualité du produit final dépend de la qualité de leur finition.

Des pistes bien construites sont la principale garantie du succès, c’est pourquoi Resimart se conforme à ses normes de qualité les plus strictes.

Les pistes de travail peuvent être de deux types:

Les pistes en béton poli, bien que de moins en moins courants, peuvent être une option économique

les pistes en acier sont sans aucun doute l’option la plus recommandée, garantissant une finition de surface de qualité et une meilleure manipulation des produits. La tôle d’acier facilite l’extraction des pièces moulées et la possibilité d’incorporer des profils biseautés des deux côtés permet d’obtenir une finition optimale des pièces.

Dans les deux cas, des rails métalliques d’une grande résistance et parfaitement alignés, disposés des deux côtés permettent le mouvement des machines responsables du processus de production.

Les pistes ont une légère pente (0,2–0,3%) qui facilite le drainagede l’eau et des autres fluides impliqués dans la production vers les systèmes d’évacuation aménagés à cet effet.

Les pistes adjacentes peuvent partager des rails, ce qui permet d’économiser de l’espace et des matériaux, ou vous pouvez opter pour des rails indépendants, ayant des passages intermédiaires qui améliorent l’opérabilité avec l’équipement dans des conditions de production élevées et conviennent aux produits à bord élevé (à partir de 300 mm).

Si vous souhaitez améliorer la productivité, et en particulier dans des zones géographiques aux climats peu favorables à la prise de béton, il est possible d’équiper les pistes de différents systèmes de chauffage. L’apport de chaleur par l’eau chaude et même par la vapeur ou l’huile chaude, selon l’option choisie, permet d’accélérer les temps de la prise et, avec elle, la capacité de production de l’ensemble de l’installation.

Normalement, on choisit l’une des largeurs de pistes normalisées, selon qu’on souhaite fabriquer des produits de 1200 mm, 1500 mm ou même 2400 mm. Dans tous les cas, Resimart a développé des projets de pistes sous des spécifications très particulières, en fonction des exigences du client.

Comme mentionné, la longueur minimale des pistes recommandée pour rentabiliser la production est de 100 m, il est conseillé d’atteindre des longueurs de 140 m ou plus.

Têtes d'ancrage

Aux deux extrémités de chaque piste sont logées les têtes d'ancrage c'est-à-dire les structures chargées de transmettre les efforts de tension au sol.

À l’une des extrémités, la tête fixe ou palière est logée, disposée à l’opposé de la tête d’ancrage active, ce qui permet de relâcher la tension des câbles en acier une fois que le produit est prêt à être coupé et extrait.

Pour son installation, un simple ouvrage de génie civil est requis, dont les détails sont fournis commodément par Resimart, qui sera chargé de matérialiser ou de superviser le processus de construction garantissant une transmission adéquate des efforts impliqués sur le terrain.

Les têtes habituellement utilisées permettent de supporter des efforts allant jusqu’à 250 T par piste, de quoi couvrir les scénarios de production les plus courants. Lorsque le catalogue préfabriqué nécessite des performances supérieures, comme c’est le cas pour les dalles extrudées à bord élevé (400 – 500 mm), Resimart peut fournir un système de têtes qui atteignent, voire dépassent, 350 T, en adaptant toujours votre projet aux spécifications du client et aux attentes de production.

Zone de collecte

La zone de collecte, généralement adjacente à l'usine elle-même, est nécessaire pour stockerla production et gérer son entrée et sa sortie.

Il est important de le planifier correctement, en garantissant un accès confortable aux différentes zones de stockage, à la fois par les camions de fret et les chariots élévateurs et les équipements de levage utilisés. Évidemment, le sol doit être convenablement compacté et nivelé pour faciliter le travail.

Les produits préfabriqués peuvent être empilés, en interposant des entretoises (généralement en bois) entre les différentes rangées qui permettent l’insertion des lames du chariot elevateur. En raison de limitations de stabilité, il n’est pas recommandé de dépasser les hauteurs de 3 m de produit, réduisant ce chiffre selon la typologie.

La zone de collecte sera très différente d’une usine à l’autre et, bien sûr, sera planifiée en détail en fonction de la productivité et de la stratégie commerciale.

A titre indicatif, une surface minimale de 10 000 m2 sera toujours recommandée.

La mise en marche et accompagnement

Le travail de Resimart ne s’arrête pas à la construction des installations et des machines pour la fabrication de préfabriqués précontraints.

Une fois le travail de mise en marche terminé, la formation de l’ensemble du personnel qui participera à la production est la prochaine étape pour garantir le succès du projet. Pour cela, l’équipe Resimart apportera toutes les connaissances nécessaires, couvrant:

- Conseils de dosage pour la préparation d'un béton approprié.

- Stratégies et directives de production de base, dans le but d'optimiser l'efficacité du travail et de minimiser les erreurs et les incidents.

- Description détaillée du fonctionnement des différentes machines, y compris les actions d'urgence et les applications spéciales

- Entretien de l'équipement: nettoyage, graissage, pièces de rechange et divers aspects pour en augmenter la durée de vie utile.

Enfin, les services d'accompagnement et de soutien nécessaires seront fournis, afin de garantir le bon fonctionnement de l'usine productive et l'utilisation de tous les équipements acquis.